- Hai bisogno di informazioni? +39 011 4027511

Sebbene i complessi stampi a iniezione siano spesso pezzi unici, la standardizzazione sistematica dei processi e l’automazione delle fasi di lavorazione in combinazione con l’uso di macchine idonee consente di ottenere vantaggi in termini sia di qualità che di costi. Un caso esemplare.

Articolo pubblicato su Tecnologie Meccaniche / Nr. Febbraio 2020

Tecnologie Meccaniche

Le nostre aspettative sono state pienamente soddisfatte e persino superate in termini di rapporto costi-benefici. Nel corso dello sviluppo, è stato evidente che abbiamo preso la decisione giusta selezionando Röders.

Karl-Heinz Uhle (Röders) / Carsten Berhorst (Hella)

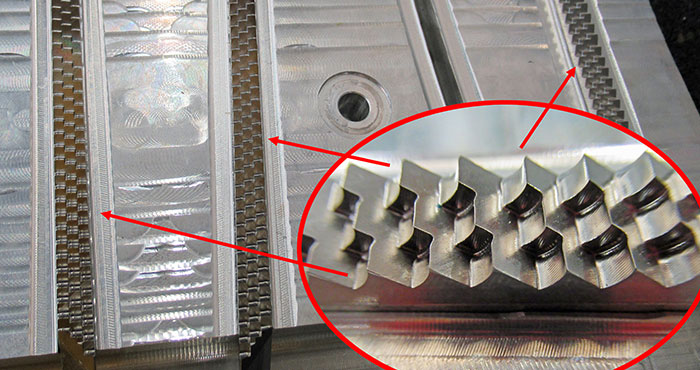

Hella è un fornitore leader mondiale di tecnologia di illuminazione per l’automotive, ma anche di elettronica per veicoli», spiega Karl-Heinz Uhle, responsabile della produzione presso Hella Werkzeug Technologiezentrum GmbH (Centro tecnologico per gli stampi Hella) a Lippstadt. Tali moderni sistemi di illuminazione per l’industria automobilistica sono realizzati in plastica con un processo di stampaggio a iniezione, che richiede numerosi stampi e occasionalmente anche di grande formato. I componenti in plastica di tali sistemi di illuminazione a Led devono essere realizzati con la massima precisione, in modo che la luce prodotta sia conforme ai requisiti imposti sia dal cliente che dal legislatore. I criteri di qualità includono, per esempio, una distribuzione omogenea della luce e limiti definiti tra chiaro e scuro, anche a distanze superiori ai 100 metri. Di conseguenza, gli stampi a iniezione devono soddisfare severi requisiti in termini di precisione e qualità superficiale, in particolare per ciò che riguarda gli elementi di guida del fascio luminoso. Con circa 200 dipendenti pendenti, il Centro tecnologico per gli stampi di Hella è responsabile della fornitura negli impianti di produzione a livello globale dei fornitori automotive operanti a livello internazionale, di stampi adeguati con peso fino a 36 t. Oltre alla produzione di nuovi stampi, un altro obiettivo delle attività è la manutenzione degli stampi all’interno del Gruppo, che spesso richiede la costruzione di nuovi componenti in sostituzione di quelli deteriorati. Gli stampi presentano un elevato grado di complessità, come per esempio la possibilità di iniezione di molteplici componenti con numerosi passaggi e tempi di produzione richiesti fino a 7.000 ore. Sebbene il produttore di stampi sia una consociata di Hella, essa deve confrontarsi con il mercato libero con il criterio di un ordine alla volta (order-by-order basis). In linea di principio, parte della domanda viene acquisita esternamente. Accanto a qualità e scadenze, quindi, anche i costi sono elementi di scelta di primaria importanza. Di conseguenza solo nel 2009 si è preso in considerazione di sfruttare i vantaggi dell’automazione dei processi. Ma già all’inizio del 2011 è entrata in funzione una prima cella di produzione automatizzata e non presidiata.

Il produttore di macchine utensili come partner strategico

«Per sfruttare al meglio i vantaggi di un simile concetto, avevamo bisogno di una soluzione che potesse essere adattata ai nostri requisiti speciali con la massima flessibilità per l’intero periodo di utilizzo programmato», spiega Carsten Berhorst, Project Manager per l’introduzione di Röders Automazione presso il Centro tecnologico per gli stampi di Hella. Le fasi di pianificazione sono iniziate nel 2009 e sono state persino oggetto di varie tesi accademiche. Oltre all’efficienza della fresatrice in termini di dinamica e precisione, i prerequisiti per il progetto includono anche l’uso degli standard software di uniformità per tutti i processi. Nel Centro tecnologico di Hella si utilizzano Catia per la progettazione CAD e Tebis per la programmazione CAM. Un ulteriore prerequisito è un sistema di serraggio modulare con punto zero, con l’aiuto del quale è possibile bloccare una vasta gamma di pezzi, da pezzi di piccole dimensioni a piastre di stampaggio del peso di mezza tonnellata, utilizzando lo stesso schema con accessori standardizzati. L’idea originale era quella di combinare due centri di fresatura di diversi produttori e un robot di un terzo produttore per fornire alla cella pezzi e utensili. Tuttavia, dopo un’attenta valutazione, è stata presa la decisione di cercare un unico partner come fornitore principale. Questo fornitore principale doveva quindi garantire la supervisione generale di tutte le parti del sistema, sia hardware che software. L’obiettivo principale della cella era di eseguire la finitura delle sezioni “dure” dello stampo, cioè quelle che avessero già subito trattamento di indurimento, ma in alcuni casi anche eseguendo la sgrossatura in condizioni “soft”, cioè prima del processo di indurimento. I materiali normalmente utilizzati sono acciai per stampi a caldo come il 1.2343, che presentano valori di durezza di circa 50 HRC o acciai pretrattati come il 1.2738.

L’esperienza positiva

«Attraverso opportuna formazione e con l’aiuto del software di simulazione, siamo stati in grado di prepararci accuratamente prima della consegna», rivela Carsten Berhorst. Il fatto che Röders abbia sviluppato un suo controllo per le proprie macchine e che possa quindi adottare un approccio molto flessibile alle singole richieste del cliente si è dimostrato particolarmente vantaggioso. L’importanza di ciò è stata sperimentata, per esempio, quando si sono utilizzati utensili in carburo di tungsteno più piccoli con programmi CN precedentemente scritti per altre macchine che erano notevolmente più “morbide” e più lente nell’esecuzione del percorso. I nuovi impianti Röders non solo hanno una struttura macchina molto rigida, ma in aggiunta controllano il percorso dell’utensile con estrema precisione, grazie alla frequenza di campionamento del CN pari a 32 KHz e raggiungono inoltre una dinamica eccezionale grazie ai motori lineari. È stato possibile sperimentarlo immediatamente dopo la messa in servizio della macchina, per esempio nel caso di piccoli utensili con arco di contatto esteso con il pezzo in lavorazione che tendevano a rompersi mentre lavoravano sui fianchi del pezzo, con forze sostanzialmente più elevate di quelle presenti nelle lavorazioni eseguite in precedenza con altre macchine. Dopo l’adattamento di questi programmi

CN esistenti, è stato quindi evidente appurare come le lavorazioni procedessero in modo significativamente più veloce. Grazie alla buona preparazione, è stato possibile avviare la produzione dei propri pezzi solo quattro settimane dopo la consegna e anche la successiva fase di rumping-up si è sviluppata in modo piacevolmente veloce e senza intoppi. Anche il manuale del post processore fornito da Röders, che ha consentito una precisa ottimizzazione dello stesso secondo i requisiti dell’Hella Tool Technology Center, si è rivelato molto utile. Inoltre la familiarizzazione con il controllo RMS6 della macchina e con il Job Manager RMSMain di Röders è avvenuta rapidamente e senza intoppi poiché il produttore di questi due pacchetti software non solo ha prestato una notevole attenzione alla sua efficienza operativa, ma si è anche concentrato molto sulla loro facilità d’uso.

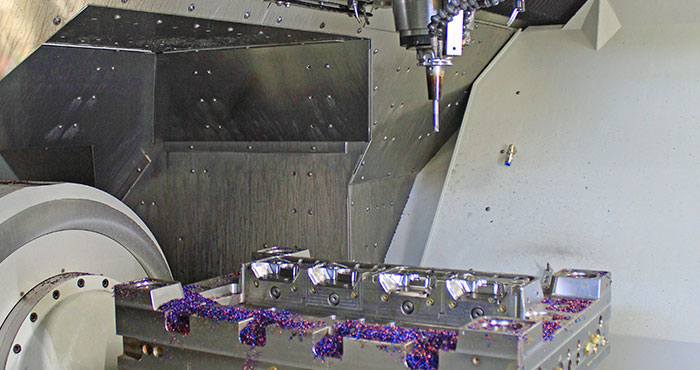

Estensione dell’impianto

«Questa soluzione si è dimostrata così efficace fino a oggi che nell’estate del 2018 abbiamo deciso di realizzare un ampliamento dell’impianto», riferisce Karl-Heinz Uhle. A tal fine, il robot è stato posizionato su una rotaia di 5.500 mm di lunghezza e la cella estesa, con l’aggiunta di una fresatrice Röders tipo RXP950DSH. Questa unità ha un’area di lavoro più piccola, 600x905x500 mm, ma è stata dotata dello stesso mandrino delle altre macchine in modo che tutti gli utensili potessero essere liberamente scambiati all’interno della cella. È stato utilizzato lo stesso sistema di bloccaggio pezzi presente sulle altre macchine al fine di garantire un elevata uniformità. Il Job Manager viene utilizzato per assegnare i lavori in modo chiaro e univoco per una o entrambe le tipologie di macchina e allocarli automaticamente alla macchina corretta. In totale, la cella ha ora 543 posizioni utensile (esterne +

interne) invece delle precedenti 198 e il numero di posizioni pallet è passato da 11 a 21. Attualmente si sta discutendo se aggiungere in futuro una quarta Röders. Tutte le parti da lavorare vengono bloccate sul sistema modulare citato in precedenza grazie a un centraggio con punto zero, in modo che il carico e lo scarico delle macchine possano essere eseguiti in qualsiasi momento senza personale.

Una partnership win-win

«Nel corso dello sviluppo, è stato notato che abbiamo preso la decisione giusta selezionando Röders come fornitore», afferma Carsten Berhorst. Come previsto, continua, c’è stata la necessità di adattamento durante l’installazione della cella e di modifiche dell’hardware e del software esistenti. Nel corso della pianificazione del progetto, dell’installazione e dell’avviamento della produzione, a suo parere Röders si è dimostrato un partner competente ed efficiente, grazie al quale è stato possibile fare fronte a tutte le esigenze desiderate. La cella opera su due turni ed è supervisionata da due operatori É operativa senza personale sia durante la notte che durante il fine settimana. Oggi i tre impianti raggiungono ciascuno un tempo medio di esecuzione complessivo di circa 6.000 ore l’anno. A seconda del tipo di lavoro alcune delle macchine, secondo quanto riferito, raggiungono anche 700 ore di fresatura in un mese per alcuni tipi di lavorazione.

«Le nostre aspettative sono state pienamente soddisfatte e persino superate in termini di rapporto costi-benefici», afferma Karl-Heinz Uhle concludendo l’intervista.