- Hai bisogno di informazioni? +39 011 4027511

Marcare per tracciare: perchè oggi non è più solo un’opzione

Marcare per tracciare: perchè oggi non è più solo un'opzione? Quale marcatore scegliere?

Compila il form e scarica immediatamente il PDF

Riceverai il link diretto via email

LA TRACCIABILITÀ È IL PROCESSO DI IDENTIFICAZIONE E TRACCIAMENTO DEI PRODOTTI ATTRAVERSO UNA CATENA DI FORNITURA. CONSISTE NEL REGISTRARE LE INFORMAZIONI DI PRODUZIONE IN UN DATABASE E NEL SEGUIRE I PRODOTTI IN OGNI FASE. QUESTE INFORMAZIONI VENGONO UTILIZZATE PER RIDURRE AL MINIMO IL COSTO DEI RICHIAMI DI PRODOTTO, COMBATTERE LA CONTRAFFAZIONE, CONTROLLARE LA QUALITÀ E OTTIMIZZARE I PROCESSI DI PRODUZIONE.

Tracciabilità del prodotto

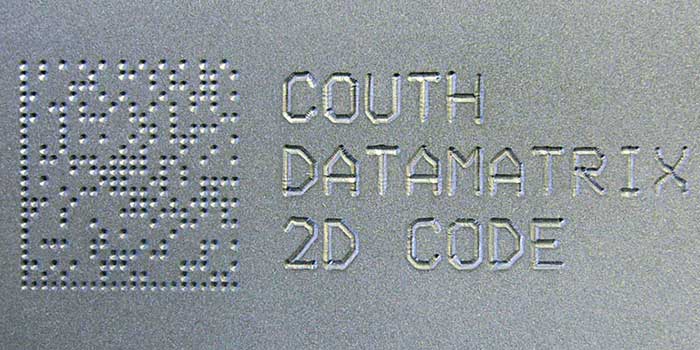

L’identificazione del prodotto si ottiene associando un TRU con un identificatore univoco, consentendo così di differenziare le parti fisiche e di collegarle ai rispettivi dati. Questo è talvolta chiamato “Impronte digitali”. L’identificazione viene generalmente effettuata tramite etichettatura indiretta o marcatura diretta delle parti (DPM). Una sfida recente spesso affrontata durante la marcatura di un componente è lo spazio di marcatura limitato poiché molti prodotti tendono a ridursi di dimensioni (spesso inferiori a 3 mm), in particolare nel settore della microelettronica.

Marchi permanenti

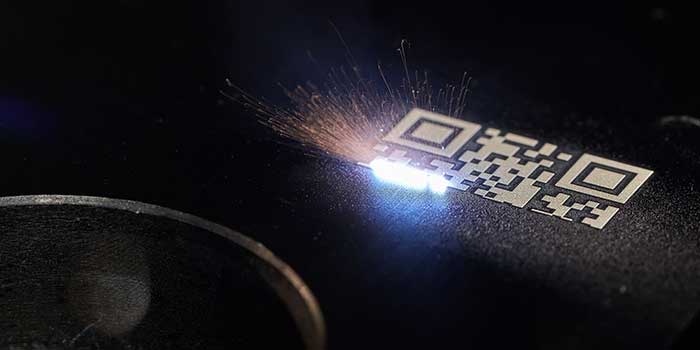

Quando si tratta di marcatura diretta del pezzo, un marchio permanente è un segno che rimane leggibile durante l’intero ciclo di vita del pezzo. Questi segni possono essere numerico, alfanumerico, a barre o codici 2D. Senza una tecnologia di marcatura affidabile, la qualità dei codici sarà incoerente e diminuirà nel tempo. I segni, infine, possono essere difficili da leggere se i loro elementi scuri e chiari sono scarsamente contrastati. Esistono regole standard per valutare la qualità dei codici 2D contrassegnati con una tecnologia di marcatura diretta dei pezzi.

Scegliere il giusto marcatore

Identificare il giusto marcatore per garantire il più elevato standard di tracciabilità è, pertanto, diventato un aspetto imprescindibile di ogni studio di processo a partire dall’analisi delle superfici di marcatura e delle profondità richieste, in funzione del settore, del materiale e/o dell’applicazione Ridix, da 50 anni rappresentante di tecnologie di alta gamma per la meccanica, propone soluzioni di marcatura laser, micropunti e rigatura. Funzionalità, produttività, brevetti internazionali ed ottima qualità di marcatura industriale sono le caratteristiche principali delle marcatrici Ridix.

In evidenza

Con la nuova misura di Iperammortamento 2026–2028, lo Stato introduce un’importante agevolazione fiscale a supporto delle imprese che investono in tecnologie avanzate, digitalizzazione e innovazione dei processi produttivi.

BOLOGNA | 4-6 Marzo 2026

Saremo presenti alla prossima edizione di MECSPE (Bologna), la fiera internazionale di riferimento per l’industria manifatturiera.

EXPODENTAL 14-16 maggio 2026 / Rimini

fiera numero uno in Italia per il mondo dentale