- Hai bisogno di informazioni? +39 011 4027511

Additive Manufacturing, o Produzione Additiva, e stampa 3D: una nuova rivoluzione

Componenti di qualsiasi geometria. Prototipi, pezzi unici, piccole e grandi serie. La stampa 3D è una tecnologia in fase evolutiva da ormai parecchi anni, e caratterizza il futuro dell’industria come nessun altro procedimento è in grado di fare.

Con la produzione additiva (termine che indica l’intero processo produttivo) è possibile produrre, rivestire o riparare componenti con elevatissimi requisiti per il materiale. Rispetto ai procedimenti tradizionali con asportazione di materiale, come la tornitura o la fresatura, nella produzione additiva è il design che determina la produzione, per questo si parla anche di “design driven manufacturing”.

Tutto questo grazie alla produzione strato su strato, un processo di unione dei materiali per fabbricare oggetti da modelli 3D, in contrapposizione alla metodologia classica di produzione che è invece sottrattiva (che elimina, quindi, parte del materiale).

La produzione additiva comprende al suo interno diverse tecnologie che sfruttano materiali per diverse applicazioni. Dalla plastica al metallo il procedimento è piuttosto simile in quanto viene sfruttata una sorgente (laser, fascio di elettroni, luci ultraviolette ecc) per legare fra loro gli strati generati mediante lo “slicing” (affettamento) del file 3D da riprodurre.

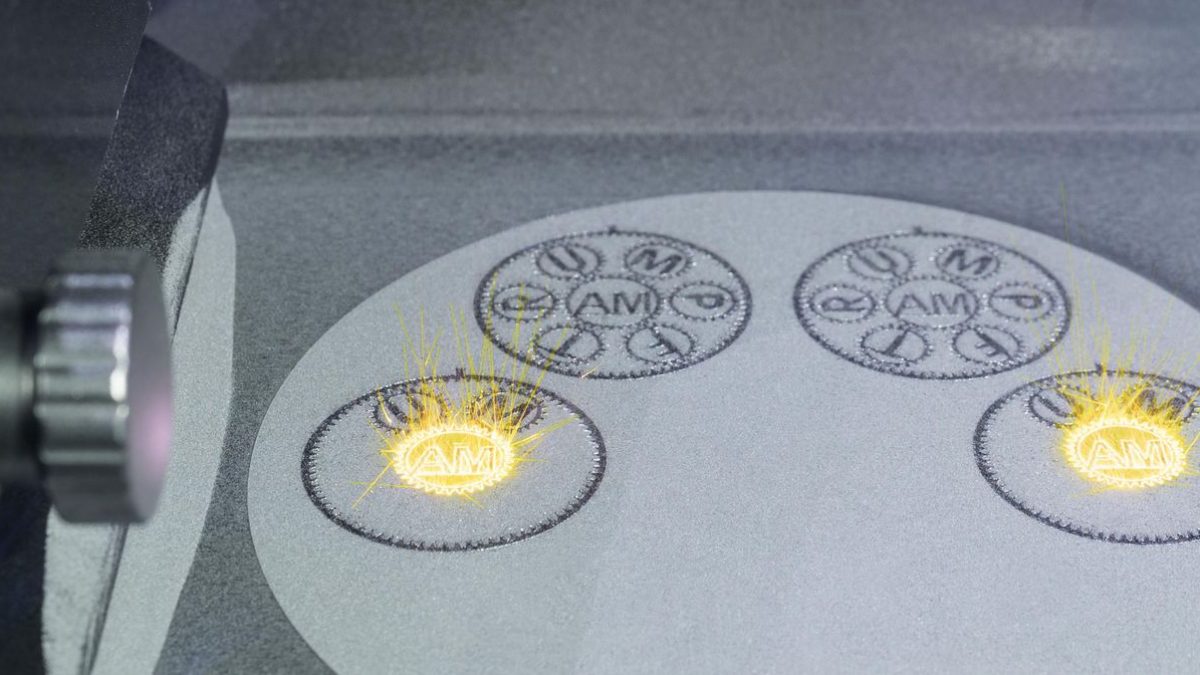

Nelle applicazioni industriali la tecnologia che negli ultimi 10 anni sta prendendo sempre più piede è la Laser Metal Fusion, che consente di ottenere dei semilavorati mediante la fusione di polveri metalliche. Questa tecnologia consente di ottenere semilavorati che garantiscono ottime performance.

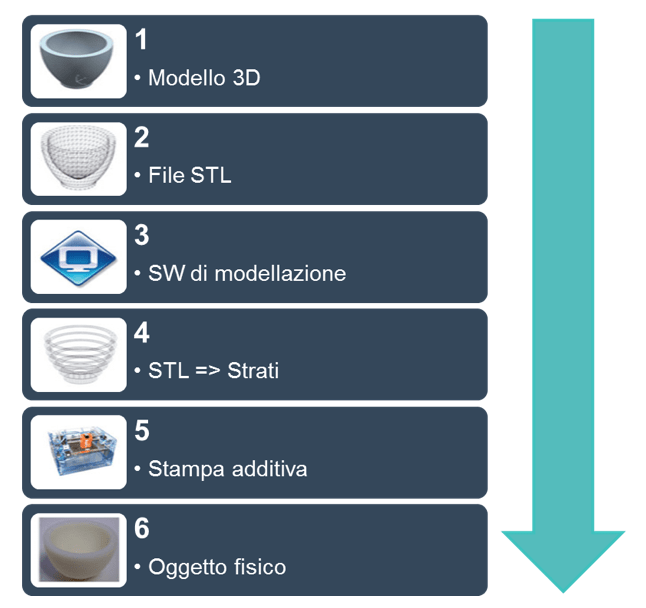

L’additive manufacturing è, come anticipato, un processo “design driven manufacturing”: il processo di produzione ha quindi come punto di partenza la realizzazione di un modello in 3D dell’oggetto da produrre, che viene poi convertito, tramite software appositi, in un file in formato STL.

Successivamente, un software dedicato consentirà, mediante l’“affettamento” del file 3D (slicing), opportunamente “orientato” e “supportato”, di produrre il file di macchina necessario per la produzione.

La caratteristica principale della stampa 3D è proprio la produzione del pezzo utilizzando materiali diversi che vengono depositati strato su strato, per arrivare a comporre l’oggetto finito.

Un altro vantaggio della produzione additiva è quello di riuscire a produrre in un’unica soluzione componenti che in precedenza venivano prodotti separatamente per poi essere assemblati, o saldati, riducendo notevolmente i costi produttivi e aumentando le prestazioni finali dell’oggetto.

Parliamo quindi di produzione additiva perché l’oggetto viene prodotto tramite la “addizione” strato su strato del materiale di produzione.

Come si può capire è una metodologia di produzione nettamente in controtendenza rispetto ai metodi tradizionali nei quali il materiale viene asportato dal blocco di materiale di partenza.

Laser Metal Fusion: vantaggi, principi di funzionamento e applicazioni della tecnologia additiva

Laser Metal Fusion (LMF): in italiano “fusione laser metallo” è un processo di produzione additiva mediante il quale un componente viene creato fondendo, strato su strato, la polvere che viene deposta durante il processo produttivo .

Considerando un file 3D di partenza che viene stratificato mediante un software dedicato, il laser fonderà i punti interessati per ogni strato. Per questo motivo il procedimento viene spesso definito come stampa 3D in metallo, anche se più precisamente vengono utilizzati i termini SLM (Selective Laser melting) e DMLM (Direct Metal Laser Deposition).

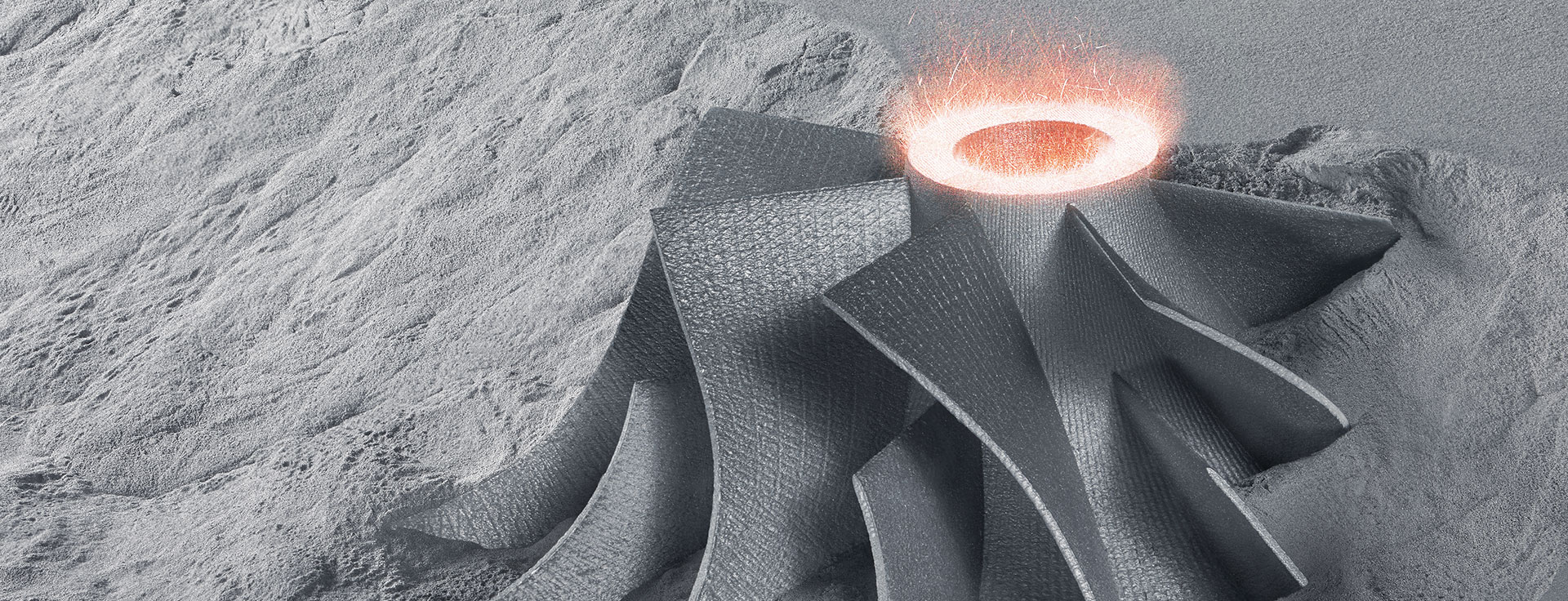

Questa tecnologia consente di produrre componenti geometricamente complessi o che presentano peculiarità difficili da riprodurre con tecnologie tradizionali, quali tornitura o fresatura (ad esempio canali interni per tasselli di raffreddamento).

La stampa 3D industriale permette di ottenere componenti di elevate stabilità e performance. Inoltre la possibilità di alleggerire le strutture consente un utilizzo ottimale ad esempio nel caso delle protesi medicali, oppure la possibilità in altre applicazioni di contenere i costi riuscendo ad utilizzare a parità di peso metalli o leghe più performanti.

Un ulteriore vantaggio dell’additive manufacturing, soprattutto nelle applicazioni con polveri metalliche, è rappresentato dall’assenza di trucioli (classici nelle tecnologie tradizionali di asportazione truciolo) e la possibilità di riciclare la polvere che durante il processo produttivo non viene utilizzata, rendendo il processo totalmente green.

Vantaggi per le aziende di produzione dall’adozione dell’additive manufacturing

A questo punto sembra quasi superfluo ragionare su quali possono essere i vantaggi dell’adozione di questo tipo di metodo di produzione.

Il più evidente ed importante: essere totalmente svincolati dalla forma da produrre, perché il deposito del materiale strato su strato consente di realizzare forme e geometrie veramente complesse.

Un altro aspetto molto importante è dettato dalla differenza fra le tecnologie produttive tradizionali, che rimuovono materiale per ottenere il componente finito e la produzione additiva che invece consente di non sprecare materiale di produzione, riducendo in questo modo i costi.

La possibilità di poter realizzare in un’unica soluzione componenti che in precedenza venivano prodotti separatamente e poi assemblati, riducendo di conseguenza costi d’assemblaggio ed evitando la saldatura che per certi aspetti tende a indebolire il componente finale.

Ed infine un elemento assolutamente di tutto rilievo: l’abbattimento del tempo che intercorre tra la progettazione e l’immissione sul mercato del prodotto (time-to-market). L’utilizzo della produzione additiva consente una prototipazione rapida, anche in pochi esemplari, da immettere sul mercato di riferimento per verificare il livello di gradimento, apportare eventuali modifiche, e poi procedere con la produzione definitiva su larga scala. Questo rende molto più flessibile l’avvio della produzione.

Frequently Asked Questions (FAQ)

Il termine Additive Manufacturing descrive quelle tecnologie che producono oggetti 3D aggiungendo materiale strato su strato, sia esso di tipo plastico o metallico.

I materiali utilizzabili nell’additive manufacturing sono numerosi. L’Additive Manufacturing include diverse tecnologie che differiscono l’una dall’altra in applicazioni e materiali: polveri di leghe metalliche d’Alluminio, Titanio e acciai vari, materiali plastici come resine fotopolimeriche, termoplastiche o fusioni di piccole particelle di metallo e plastica o caramica o fibre di vetro.

Di solito i due termini vengono erroneamente utilizzati come sinonimi. La stampa 3D (o 3D printing) è l’operazione effettiva, ma per produzione additiva (Additive Manufacturing) si intende tutto il processo di produzione. Quindi l’additive manufacturing è comunemente associato alle applicazioni in campo industriale, come la produzione di prototipi funzionali o in casi speciali anche la produzione di massa.

L’additive manufacturing è quel processo che consente di produrre componenti partendo direttamente dal file 3D progettato mediante software CAD (Computer Aided Design). Il formato 3D più utilizzato nell’Additive Manufacturing è l’STL composto da una serie di triangoli che seguono la forma degli oggetti 3D da produrre. L’Additive Manufacturing è quel processo dove gli oggetti 3D sono costruiti strato su strato, dal file STL è molto più semplice ottenere le coordinate che la macchina dovrà seguire durante la produzione. Normalmente una fonte di energia (laser, fascio di elettroni luce ultravioletta ecc) è usata per legare fra loro gli strati e ottenere il componente finale.

La RIDIX SpA è partner in Italia di Trumpf, il leader di mercato

In evidenza

Seminario tecnico – Udine 17 luglio 2025

RIDIX S.p.A. ti invita a un seminario esclusivo dedicato alle soluzioni ad alta tecnologia per il settore medicale, sviluppate in collaborazione con partner di alto livello internazionale.

Vascomill 10 E è un innovativo olio da taglio che combina prestazioni industriali di alto livello con un impegno concreto verso la sostenibilità ambientale

Gli uffici e il magazzino RIDIX resteranno chiusi dal 8 al 24 agosto 2025 compresi. Cogliamo l’occasione per augurare buone vacanze!

NUOVA SERIE RPT – PRECITEMP. Sono le prime macchine dotate di tecnologia PRECITEMP® e raggiungono quindi i massimi livelli di precisione.